工場のノウハウこそが競争力

ノウハウを殺さず構築する

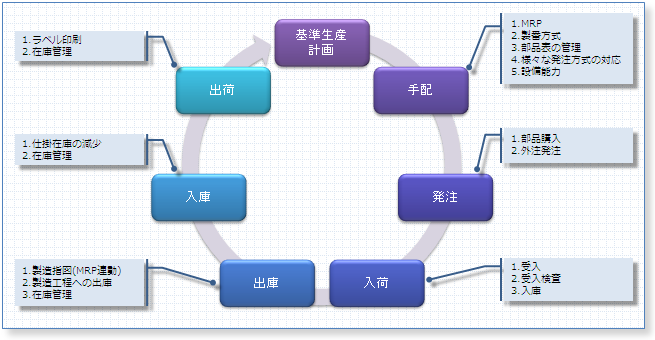

システムの概要

製造メーカー様内で使用する生産管理システムです。工場で作られる製品は数万点もの部品を組み合わせて作るもので、基準生産計画・手配・発注・入庫・出庫・出荷などの機能を使用して1つの製品の完成までをサポートします。MRPなどの一部にパッケージを使用しましたが工場の運営ノウハウを生かしたシステムとするためスクラッチ開発部分も多くあります。

開発背景

汎用機や細切れの古いシステム、手作業などを組み合わせて業務をしていました。

資材所要量計画処理に時間がかかるため週に1回しか計算ができない状態でした。日々の変更は最長1週間後にならないと分からないため、ベテランの人が居ないと業務が回らない状態でした。

今後の生産増加を見据え、効率化・最適化のためにシステムの再構築を行いました。

主な開発内容

既存システムの解析、基本設計、詳細設計、プログラミング、テスト、導入、データ移行支援などを実施しました。また効率的な開発を実施するためのシステム基盤の開発・プログラムの共通モジュールの設計・開発を実施しました。

担当機能は、手配計画(未受注分の管理、受注管理)、手配、発注、入荷、受入検査、出庫、入庫、出荷、棚卸し、マスタメンテナンスなどの機能。

開発技術

- 資材所要量計画(MRP)を使用した手配の立案(部品表(BOM)、リードタイム、発注まとめなど)

- 製番方式によるMRP

- 部品表管理システムとの連携

- 1日に何度もMRPを実行させるためのチューニング

- MRPのパッケージ(MCFrame)を使用

- MCFrameへの機能追加のため内容検討と開発会社への依頼

- ラベル印刷

- JavaによるWebシステムとしてシステムを構築

- オープンソースソフトウェア(log4jなど)の活用

- Windows Server上でOracle DatabaseをHA構成で構築(Active/Stundby方式)